中高频淬火液淬火槽冷却循环系统设计方案

发布时间:2014-10-7 13:27:34

前言

热处理过程中,淬火介质使用最佳温度在30-40℃,最高不要超过55℃,工件热处理淬火前后中频淬火液温升最好不要超过10℃,因此需在淬火槽中设置冷却循环系统,控制淬火槽溶液温度,提高工件淬火质量。本文简要通过案例说明中高频淬火液淬火槽冷却循环系统设计方案。

基本情况

温度控制:20-40℃。

使用浓度:8%±2。

材料:35CrMo 42CrMo 。

淬火槽大小:长3米*宽1.5米*深2米=9立方。

冷却循环系统设计原理

冷却循环系统设计原理是用泵输入中高频淬火液进行喷射搅拌,提高中高频淬火液均匀度和热处理淬火烈度,最终达到淬火介质运动状态强烈,形成一个较均匀的温度场,目的是防止中高频淬火液局部过热,减缓老化,提高使用寿命,避免淬火工件变形,减少工件变形量。

因客户是中高频表面淬火,而中频淬火液在空气中本身散热相对较快,因此采用这种方式基本是可以解决淬火槽溶液温度升高问题。如果生产量过大则需另加散热器或冷却塔等冷却循环系统。

冷却循环系统设计方案

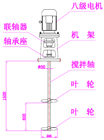

根据上述冷却循环系统设计原理,淬火槽冷却循环系统设计方案相对简单些。首先在淬火槽中间部位安装搅拌器,用槽钢固定搅拌器,并安装四个进水口在搅拌器管套四周。按照提供的搅拌器数据配置,淬火槽溶液散热每小时可达到2-3度,温度能很好控制在40度以下。如右图所示。

搅拌器数据参数:

根据上述冷却循环系统设计原理,淬火槽冷却循环系统设计方案相对简单些。首先在淬火槽中间部位安装搅拌器,用槽钢固定搅拌器,并安装四个进水口在搅拌器管套四周。按照提供的搅拌器数据配置,淬火槽溶液散热每小时可达到2-3度,温度能很好控制在40度以下。如右图所示。

搅拌器数据参数:

材质:不锈钢304。

材质:不锈钢304。

搅拌轴长度:1200mm,搅拌轴轴径:Φ50mm。

叶轮形式:双层推进式,叶轮直径:Φ350mm(双)。

电机功率:7.5KW,转速:968rpm 四级电机。

叶轮外套管: Φ400mm*6mm,叶轮外套管进口: Φ100MM*4。

叶轮外套管进口在液面以下50mm处。

槽钢:12# 需3.9米-4米 (1.5m+1.5m+0.45m+0.45m)。

过滤网目数:160-180目。

过滤系统

可以在PAG淬火液回流的淬火槽位置增加过滤器或简易过滤网,隔离中频淬火液中氧化皮等淬火污物,保护泵。过滤器可采用双筒网式过滤器,但不能使用标准的网孔,适当的加大网口。过滤网可采用目数160-180目即可。

温控系统

还可在淬火槽边上加一个简单的温控仪,以便随时控制淬火槽中频淬火液温度的变化。

中高频淬火液为浅黄色透明液体,不燃烧,无油烟,无害,不易老化,带出量少,安全环保,不污染环境,改善工作环境,使用寿命长,综合经济好,成本低,广泛应用于锻钢、铸钢、铸铁及冲压件等的淬火。本文简要介绍中频淬火液淬火槽冷却循环系统设计方案,若有任何问题可致电05358015296.

常见问题

相关链接

根据上述冷却循环系统设计原理,淬火槽冷却循环系统设计方案相对简单些。首先在淬火槽中间部位安装搅拌器,用槽钢固定搅拌器,并安装四个进水口在搅拌器管套四周。按照提供的搅拌器数据配置,淬火槽溶液散热每小时可达到2-3度,温度能很好控制在40度以下。如右图所示。

搅拌器数据参数:

根据上述冷却循环系统设计原理,淬火槽冷却循环系统设计方案相对简单些。首先在淬火槽中间部位安装搅拌器,用槽钢固定搅拌器,并安装四个进水口在搅拌器管套四周。按照提供的搅拌器数据配置,淬火槽溶液散热每小时可达到2-3度,温度能很好控制在40度以下。如右图所示。

搅拌器数据参数:

材质:不锈钢304。

材质:不锈钢304。